Menschen.Machen.Mikroelektronik / Fraunhofer IMWS

Zuverlässige Mikroelektronik durch Fehleranalyse mit Künstlicher Intelligenz

Der Einsatz von Methoden des maschinellen Lernens bietet neuartige Möglichkeiten zur Automatisierung und damit Effizienzsteigerung der Fehlerdiagnostik. Gemeinsam mit Partnern will das Fraunhofer IMWS in einem internationalen Projekt dafür den Weg bereiten. Die neuen Methoden auf Basis der Künstlichen Intelligenz (KI) sollen helfen, komplexe Fehlermodi zu erfassen und auszuwerten.

Genau hier setzt das Projekt »Failure Analysis 4.0 – Key for reliable electronic devices in smart mobility and industry production« (FA 4.0) an. Bis März 2023 arbeiten die Partner aus Forschung und Industrie an Methoden für Fehleranalyse-Tools und -Workflows. »Die hohe Integrationsdichte ist eine ständige Herausforderung für die Qualität und Zuverlässigkeit von Bauelementen für die Mikroelektronik«, sagt Frank Altmann, der die Aktivitäten des Fraunhofer-Instituts für Mikrostruktur von Werkstoffen und Systemen IMWS innerhalb des neuen Projekts leitet. »Leistungsfähige und ständig verbesserte Methoden zur Fehleranalyse sind deshalb elementar wichtig.«

Weitgehend automatisierte Fehleranalyse und Datenmanagement

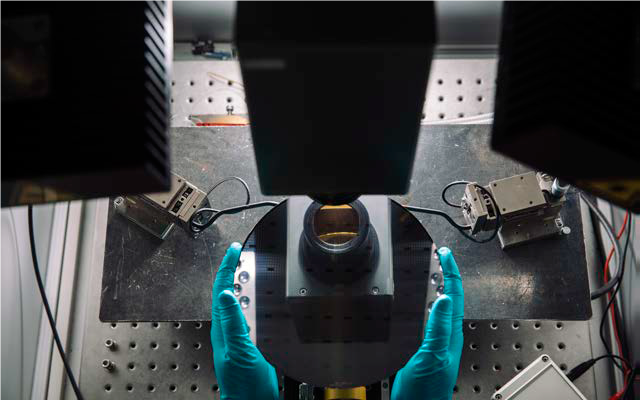

Um dieses gemeinsame Ziel im Projekt zu erreichen, konzentriert sich das Fraunhofer IMWS auf die Erforschung und Entwicklung von KI-Methoden zur Signalanalyse von zerstörungsfreier Defekterkennung – beispielsweise die akustische Mikroskopie oder Lock-in Thermographie. Die Idee: Konzepte des überwachten sowie des nicht überwachten maschinellen Lernens zu entwickeln und diese dann in Diagnostikgeräte für die Datenakquise und Auswertung zu integrieren. Die Forschenden arbeiten einerseits daran, einzelne Analysegeräte aus verschiedenen Stufen des Prozesses mit standardisierten Hard- und Software-Schnittstellen miteinander zu verbinden sowie andererseits Richtlinien und Datenbanksysteme für die Strukturierung, Verarbeitung und Speicherung von bauteilspezifischen Kenn- und Analysedaten zu definieren.

Wenn man eine Verknüpfung zwischen den Daten aus unterschiedlichen Analysemethoden und dem Layout eines integrierten Schaltkreises erreicht hat und diese anschließend von einem trainierten und selbst lernenden Algorithmus analysiert werden, könnten Defekte automatisch erkannt, deren Signatur ermittelt, klassifiziert und mit katalogisierten Daten bereits bekannter Fehlerursachen verglichen werden. Mit diesen neuen innovativen Ansätzen können bisher nicht auffindbare komplexe Fehlerbilder identifiziert und der Zeit- und Kostenaufwand der Fehleranalysen erheblich verringert werden.

Erfolgreiche Fehlerdiagnostik mit KI-basierter Auswertung

Frank Altmann blickt optimistisch in die Zukunft und fasst das Vorhaben zusammen: »In den aktuellen Fehleranalyse-Workflows kommen zwar zahlreiche Methoden zum Einsatz, die sich ergänzende Analysedaten von Bauelementen liefern. Diese werden aber bisher nur manuell verknüpft. Die automatisierte, prozessübergreifende Bereitstellung und KIbasierte Auswertung dieser Daten einschließlich Ableitung von Fehlerursachen haben ein enormes Potenzial, die Effizienz der Qualitätssicherung bei der Fertigung weiter zu erhöhen und damit die Produktzuverlässigkeit und Qualität bei immer kürzeren Entwicklungszeiten zu steigern.«

Frank Altmann ist seit 2019 kommissarischer Leiter des Geschäftsfelds »Werkstoffe und Bauelemente der Elektronik« am Fraunhofer IMWS in Halle (Saale). Zudem leitet er seit 2006 die Gruppe »Diagnostik Halbleitertechnologien « und doziert seit 2007 an der Hochschule Merseburg im Masterstudiengang »Mechatronik, Wirtschaftsingenieurwesen, physikalische Technik«. Er selbst hat Physik an der TU Dresden studiert und bereits seine Diplomarbeit in Kooperation mit dem Fraunhofer-Institut in Halle geschrieben. Seit 1997 ist er am Fraunhofer IMWS tätig und forschte zuletzt an der Fehlerdiagnostik 3Dintegrierter Mikroelektronik.

Letzte Änderung: